如何通过控制器来控制真空炉中的加热过程?

通过GPC功率控制器实时过程控制报警和诊断功能,来对三相石墨加热器进行准确的功率控制。

1工艺过程

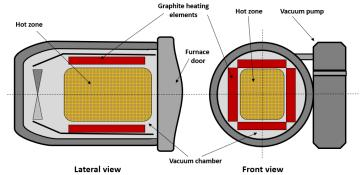

真空炉广泛应用于生产工业和研究实验室,尤其是那些需要精确高温热处理的金属/钢/陶瓷零件,而且退火、钎焊、烧结过程中要求的一致性和低污染工艺均需要在真空炉中进行。

炉腔中的真空状态是通过抽走空气端的气体而形成的,目的是为了防止产品的氧化,热量的损失,因此需要消除任何污染源。通常使用氩气等惰性气体在炉内完成所需过程后再将处理过的金属快速冷却到非冶金水平(低于 200°C)。

图1-工艺过程

2生产挑战

石墨加热元件可以在惰性或真空环境下超过2000°C(3632°F)的温度中工作。这是一个关键过程,必须以自动模式去进行。由于非线性/标准的工作条件,电源控制器必须智能化,并在考虑到以下条件的情况下运行:

01石墨电阻曲线

温度从20°C(68°F)上升至500°C(932°F)左右时,电阻值下降约20%,达到3000°C(5432°F)时,电阻值可达20°C(68°F)时测量值的1.4倍。

02加热器工作电压24/70Vac

需要变压器380/480Vac:24/70Vac

03预测性维护

加热器和电源控制器的实时诊断,以防止损坏、短路和随之而来的设备停机。

3产品优点

GPC控制器功能

可配置的可控硅(晶闸管)点火方式 可配置控制模式,以适应加热器的不同电阻曲线,包括电流限制和功率反馈三相两线/三线控制 连接方式:最常用的以太网现场总线输入信号:手动、0-10V/4-20mA,通过现场总线输入通过PC/或手持终端配置电源控制器

GPC功率控制器

各种诊断和预测性维护

通过12个嵌入式热敏电阻对控制器的电源终端进行连续温度监测加热器断电报警和定制电源控制方案监控线路电压、线路频率、负载电流、负载阻抗和负载功率

解决方案

GPC功率控制器为可控硅提供所需的控制模式,并驱动变压器。

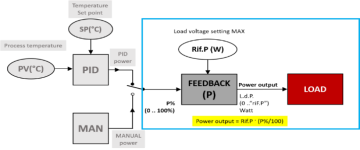

功率反馈控制功能

需要在加热器冷却时启动窑炉,以避免损坏石墨加热器。让传输到加热器的功率保持恒定,补偿电压变化和加热器氧化引起的欧姆值变化(最多+30%)。

图2-功率反馈方案

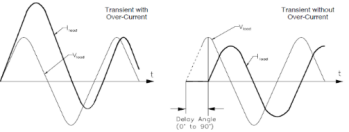

变压器控制:延时触发

为了避免变压器产生"浪涌电流",初始电流可能是额定负载电流的6-10倍。专用的延时触发功能可在第一个周期插入触发延时,以便耗尽残磁。

图3-延迟触发功能

预测性维护

电缆连接松动等问题会随着时间的推移可能会造成严重后果。如果控制不当,热量升高,连接处会开始熔化或产生火花,从而引发火灾。GPC提供的预测性维护功能可以测量所有电力电缆夹线的过温情况,以防止危险的发生。

自动学习加热器断电警报功能

HB报警限值取决于负载类型/连接和点火模式。此外,每个受控相位的阈值也可能不同。

自学习报警阈值功能可实现简单、快速和安全的配置。GPC通过功率输出百分值列表自动启动电流读取程序,并自动设置合适的阈值

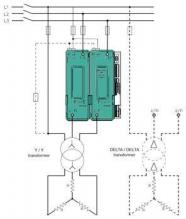

优化配置

与三线控制相比,三相负载的两线控制具有成本优势。它还能节省控制设备的空间,减少晶闸管产生的热量。

图4-三相两线控制