在汽车行业加速迈向柔性生产的今天,如何以最优成本实现大规模生产与个性化定制的完美平衡?

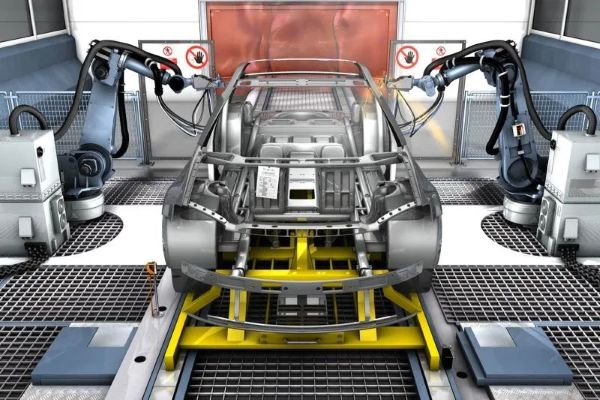

其实答案藏在每一个生产环节的精准把控中!ifm深谙汽车制造痛点,以创新技术赋能工厂自动化与数字化升级。从冲压车间的精密成型、白车身焊接的毫厘不差,到喷涂车间的环境严控、动力总成与电池组装的极致可靠,直至总装环节的智能协同,每一步都需以高可用性设备与前沿技术为基石。

ifm提供覆盖冲焊涂总全流程的定制化解决方案,助力车企突破效率瓶颈,抢占柔性制造新赛道!

点击下载完整汽车行业解决方案

01 冲压车间

痛点:

1、冲压过程参数波动大,易导致产品质量不稳定和冲压机损坏。

2、非计划性停机,影响生产效率。

3、油品质量监控,定期送检费时费力成本高。

解决方案:

• ifm 智慧冲压解决方案Smart Stamp:

实时监控冲压过程中的介质参数(力矩,滑块角度,位置等),确保冲压机在最佳状态下运行,避免因参数波动导致的产品质量问题和压力机的坏损。

• ifm 预测性维护解决方案

实时监控主电机,飞轮轴承等关键部件的振动加速度值和加速度峰值等数据,给使用者报警信息和趋势数据,有效避免非计划性停机,提高OEE。

• ifm 的油品质量传感器:

实时检测液压油中的颗粒物含量和水含量,精确且简便。

02 白车身车间(焊接车间)

痛点:

1、焊接夹具和输送系统用的激光传感器价格昂贵,并且对检测白车身件容易失效

2、输送系统和焊接机器人等设备由于机械类故障造成的非计划性停机,降低生产效率,提高成本。

3、200+零部件(钢/铝/镁)需精准到位并焊接,间隙超差引发焊接位置缺陷,传统目视检查漏检率高,费时费力。

解决方案:

• ifm提供ToF原理的激光传感器:

精确检测焊接部件的位置、输送系统的测距和定位。

• ifm专为预测性维护设计的振动监控系统:

实时监测设备的振动情况,通过数据采集,报警和趋势分析,避免因机械磨损和故障导致的非计划性停机。

• ifm O2D视觉方案为高度灵活的混线生产:

即使形状差异极微,O2D系列也能通过物体识别与轮廓检测实时确认钣金件是否正确就位。

03 喷涂车间

痛点:

1、风机和输送系统的电机,轴承等由于机械故障造成的非计划性停机。

2、不同车型工艺参数差异大,人工调整耗时长且易出错。

解决方案:

• ifm专为预测性维护设计的振动监控系统:

实时监测设备的振动情况,通过数据采集,报警和趋势分析,避免因机械磨损和故障导致的非计划性停机。

• ifm提供追踪追溯完整解决方案:

通过RFID标签或条码识别,实现物料追踪,质量控制和车型识别等。

04 动力总成

痛点:

1、发动机、变速箱等核心部件加工精度达微米级,设备故障导致停线或者废品率上升,造成成本提高。

2、金属碎屑、油雾、高温(>80℃)易引发传感器误报或失效。

3、能源像水、电、气这些“看不见的辅料”在 24 小时连轴转的产线里被大量消耗,为了降低成本,需要对能耗进行监控。

解决方案:

• ifm基于多维度信号融合的故障,提供预测性维护解决方案:

多种压力,流量,液位,温度,接近开关,振动传感器等产品,提供精准的过程数据监控,帮助车间从“事后抢修”转向“预测性维护”。

• ifm以匠心铸就卓越品质:

产品不仅严格遵循ISO 9001标准,更构建自有严苛准则与测试流程,使品控贯穿采购、耐久测试、生产到终检全链条。针对温度波动、振动、粉尘、潮湿及化学蒸汽等极端工况,ifm产品经特殊设计验证,以高可靠性保障设备稳定运行。

• ifm提供能耗监控的解决方案:

ifm的全套压缩空气解决方案可以助您实现能源监测与节能优化,解决泄漏问题,开启工厂节能降本的新篇章。如今我们的产品家族更推出了:SDL 100 手持式声学成像气体泄漏检测仪,向高效、可持续发展迈出坚实一步。

05 总装车间

痛点:

1、整车由众多单个组件组成,无数螺栓需固定装配到位,夹子要固定地毯和内部装饰,数公里电缆和接线构成车辆神经系统,轮胎和合金常用于个性化车轮,装配过程稍有失误就可能影响整车质量。

解决方案:

• 多类型传感器集成应用:

结合电感式、电容式、光电式、激光测距传感等,精确检测动力总成及总装部件的位置、形状和状态,如发动机缸体位置、齿轮啮合情况等,确保装配质量和精度。

• RFID系统和读码器:

实现物料的精确追踪和装配过程的可视化,通过RFID标签或条码识别物料信息,确保装配部件的准确性和一致性;读码器可快速读取物料信息,提高装配效率。

如果了解更多针对各车间的痛点提供定制化解决方案,以及具体产品参数和型号选择,请下载完整版汽车行业解决方案。

点击下载完整汽车行业解决方案