资产数字化是未来课题吗?事实远非如此。IO-Link作为面向传感器和执行器的开放式数字通信技术,早已在全球范围内广泛应用,正逐步取代传统的模拟布线方式。截至目前,全球已安装超过6000万个IO-Link节点,覆盖几乎所有行业,并保持快速增长态势。

在#ifm专家团队的技术支持下,越来越多的客户选择IO-Link技术进行系统升级。他们发现,没有任何其他方案能够实现如此简便的传感器和执行器布线,同时还让单个传感器输出更丰富的过程数据与诊断信息。此外,IO-Link还支持与IT层级的无缝连接,为深度数据分析提供了坚实基础。

六大优势

1、降低复杂性

IO-Link适用于从简单的二进制开关到智能传感器的各类设备,可快速集成至现有控制架构,提供全面的过程透明性。

2、降低成本

无需模拟PLC卡,相较于传统输入卡,单点可节省约50%的成本。ifm的大多数传感器已内置IO-Link通信功能,无需额外费用。

3、减少改动

替代模拟通信时,仅需对控制架构进行极小改动。每个设备均可使用标准3线制非屏蔽线缆进行连接。

4、提升产品质量

纯数字信号相比模拟量信号更加准确可靠,过程可重复性更高。传感器的预测信息还支持对仪器状态进行持续验证。

5、提高效率

过程仪器与控制器间的双向通信有利于缩短变更生产配方时的周期时间。

6、延长机器正常运行时间

利用自动设备更换功能,只需数秒即可将现有设备的参数下载至替代设备上,显著降低计划外停机时间。

IO-Link与其他通信技术的对比

IO-Link集模拟量信号功能与以太网通信智能的所有优点于一身,而成本仅与二进制开关点相当。

如今,许多生产设施仍在使用模拟系统,但在模数转换过程中,他们饱受数据丢失及精度受损的困扰。IO-Link是纯数字技术,即使长距离传输仍能有效避免此类数据损失。

IO-Link如何工作?

IO-Link主站模块采用工业标准3线电缆与传感器、执行器和其他设备进行连接,实现双向通信。主站向设备发送命令,设备则向主站发送数字过程数据。由于过程数据是纯数字数据,没有模数转换损失,因此更加准确而可靠。

大多数IO-Link设备也可以发送诊断数据,例如运行时间和错误代码,以协助预测性维护并优化过程控制。

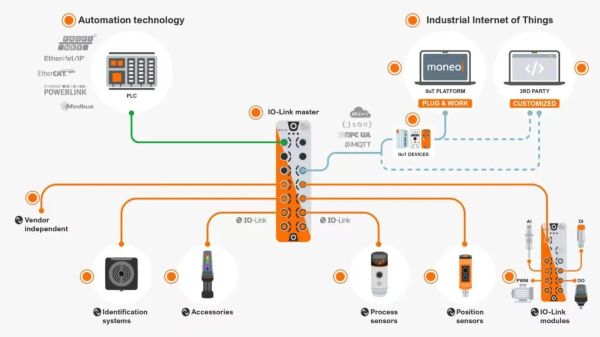

ifm IO-Link生态系统

1 传感器和设备

ifm提供广泛的传感器和其他IO-Link兼容设备选项,使用户能够为生产运营安装灵活的控制系统。

2 IO-Link主站和以太网模块

IO-Link主站提供的解决方案能够从IO-Link传感器和执行器获取智能传感器数据,在一台或多台设备与现场总线系统或更高层级IIoT平台之间建立可靠的连接。

可配置的IO-Link模块,支持通过IO-Link连接常规数字和模拟量传感器以及数字执行器。

3 控制器

ifm的HMI控制器是一种可编程图形显示器,用于对工业机器进行控制、参数设置和操作。一个HMI控制器即可替代PLC、HMI和多个软件许可证。IO-Link现场设备可以直接连接,而无需进行费力的布线。

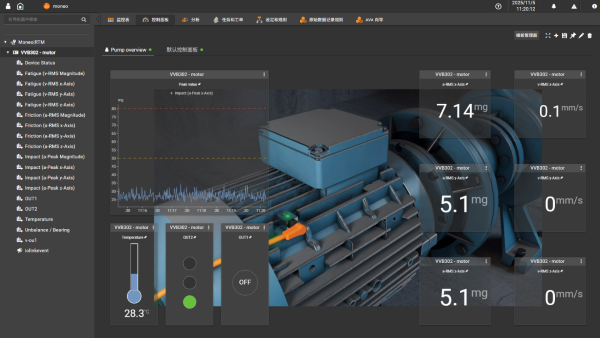

4 moneo IIoT平台

利用我们的moneo IIoT平台来监测机器、优化过程及制定维护计划,受益于传感器的直接连接、快速安装、不受PLC类型限制的运行以及开放式协议集成——一切都即插即用。

通过ifm IO-Link技术,我们帮助客户从根本上简化现场布线与设备安装,大幅降低项目复杂度和实施成本。在此基础上,moneo等智能化软件平台则将传感器采集的原始数据转化为具有决策价值的洞察,为实现透明化监控、精准故障诊断与预测性维护提供了核心工具。

这套软硬件深度整合的方案,是企业告别传统运维模式、迈向 #工业4.0智能生产的关键支撑,旨在为每一位客户提升运营效率与核心竞争力。