GPC三相功率控制器专为控制夹层安全玻璃高压釜聚合工艺中的三相加热元件而设计。通过精确管理加热温度,确保玻璃片与PVB膜的完美结合。系统集成了650L控制器和TK压力传感器,提供高效、安全的过程控制。

工艺过程

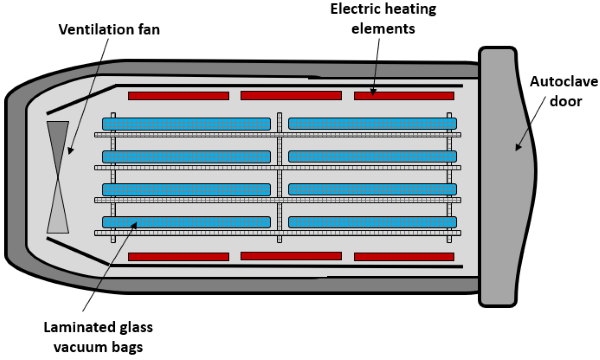

夹层玻璃凭借其卓越的抗断裂性和安全性,已成为汽车挡风玻璃、建筑及造船行业的核心材料。其核心生产工艺在于通过PVB(聚乙烯醇缩丁醛)薄膜将两片玻璃牢固粘合为一体。

主要生产过程:

1、将PVB片与玻璃片进行耦合。

2、将玻璃板放入真空环境中。旨在消除玻璃与PVB片之间的气泡,确保各层完美粘合并精准定位。

3、产品聚合(高压釜热处理)工艺,生产单片固体玻璃板。

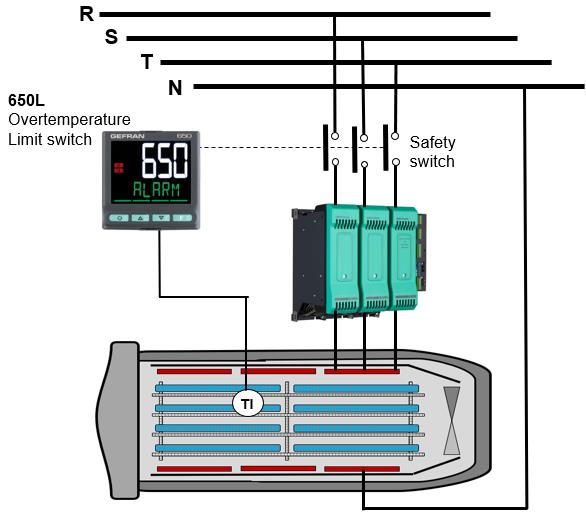

图1-工艺过程

生产挑战

现代工业使用的大型高压釜(直径可达4米,长度达15米),专为生产汽车、军事和海军领域的高强度装甲多层玻璃(平面或曲面)而设计。其工艺过程涉及高达12 bar的压力和150°C的温度,包含加压、加热、恒温、冷却、减压五个阶段。驱动加热系统的三相电阻总功率高达500KW,为了确保加热的效率和稳定性,产品和加热器的诊断非常重要。

产品优点

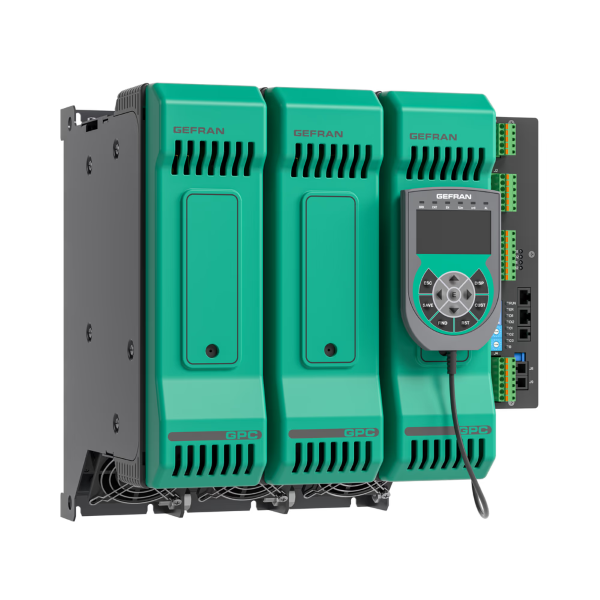

1 GPC功率控制器:

● 量程:40-600A

● GF_eXpress配置工具进行简单灵活的操作

● 便携式显示器,用于本地数据访问和配置

● 命令模式:可配置

● 具有自学习功能的加热器故障报警

● 以太网现场连接总线

● 符合SCCR UL 508 100KA标准

2 TK压力传感器:

● 坚固耐用,高IP 65/67防护等级

● 量程:-1-5bar (内置15bar超压保护)

● 输出信号:0-10V

3 650L指示器:

● 安全保障:过温报警继电器

● FM工厂合格证

杰福伦解决方案

GPC功率控制器,用于驱动三相加热器系统预防性维护。

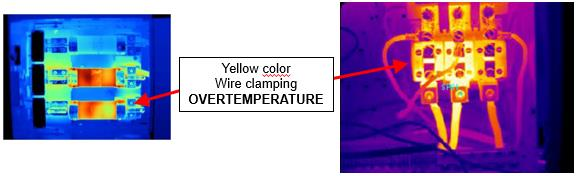

1 高级电源控制

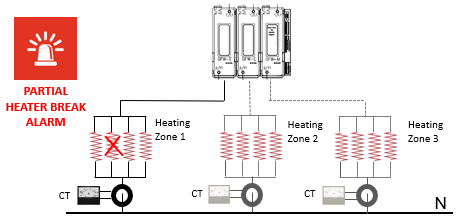

在高压釜加热系统中,电源端子因紧固不当产生的火花是潜在的火灾隐患。可通过集成在端子中的12个热敏电阻来持续监测温度的变化,并结合特定的自检程序,能够有效预警并帮助避免此类风险。单相加热器发生部分或完全断裂,会导致能量向工艺过程的传递显著减,影响产品质量和效率。

GPC功率控制器内置的特定诊断功能和相间补偿算法能够智能识别此类故障。在故障发生时,会自动调整确保系统能持续向工艺过程传输所需能量,最大限度保障生产过程的稳定性。

2 控制系统集成

功率控制器的启动和停止可通过PLC系统来完成。GPC功率控制器上的以太网通信协议(ProfiNET、Ethercat、以太网/IP、Modbus TCP/RTU)使其能够与工厂网络集成,并成为中央控制系统的一部分,从而实现实时操作。

3 650L-超温限位开关

作为高压灭菌器或热处理烘箱等关键设备不可或缺的安全装置,650L超温限位开关的核心功能在于**实时监控温度并在超过预设安全阈值时立即打开(切断)控制电路,从而强制停止加热过程,有效防止设备过热风险。其报警阈值严格符合相关安全规范要求。除了这一核心安全功能,650L还提供诊断信息(如安全动作触发次数和累计干预时长),这些数据是评估系统状态、验证维护效果和优化后续纠正措施的重要依据。

● 配备大尺寸LCD显示屏

● 滚动诊断消息

● 具备报警状态保持功能

● 设有专用的前面板报警复位按键

● 支持Modbus RTU通信

● 配置访问设置三级密码保护

● FM权威认证